设计验证里一切参数都对的,样件也过了功能测试,但支架的某一支撑杆,就是在疲劳里“猝不及防”地断了。

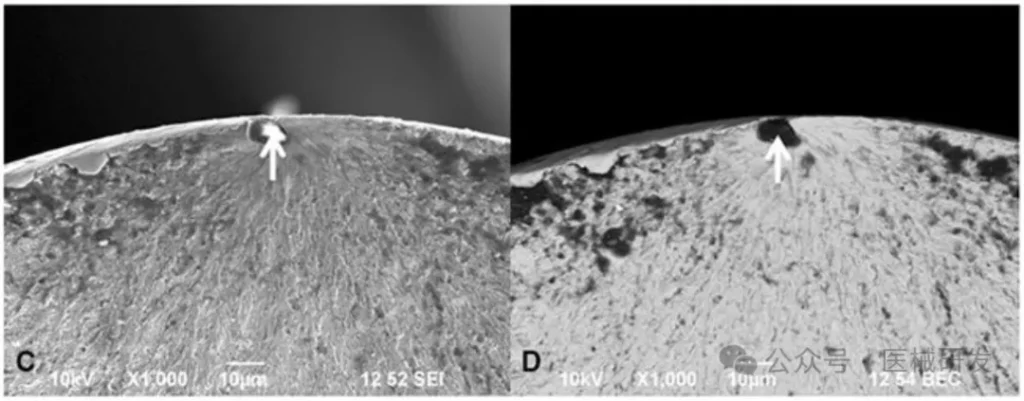

沿断口一路追,SEM 下常能看到一个不起眼的黑点或亮点——那多半就是非金属夹杂(NMI)。它像嵌进橡皮筋里的小石子,日拱一卒,最终把整体搞崩。

没错,这次国际医疗器械展览会来聊一聊非金属夹杂(NMI),ASTM F2063第9.2章节有提到。

一、夹杂是什么?在医用级镍钛(Nitinol)里,常见夹杂主要是钛的化合物,例如碳化钛 TiC、氧化物 Ti₄Ni₂Oₓ / TiO₂,偶见氮化物 TiN;它们来源于冶炼环节的微量碳、氧、氮,以及坩埚/渣系带入。VIM(真空感应熔炼)使用石墨坩埚时更容易引入碳化物;随后 VAR/EBR 等二次重熔可一定程度降低夹杂尺寸与数量,但无法“魔法消除”。这些夹杂在拉拔/轧制中还会被拉长成“串状”,沿加工方向排布。

二、它到底影响什么?

疲劳:大多数裂纹,就从它开始

在超弹镍钛的高周疲劳中,裂纹往往萌生于夹杂/夹杂-基体界面。高纯度/低夹杂的熔炼路线,能显著抬升疲劳极限:有研究在 10^7–10^8 周期范围内,高纯VAR 或 VAR/EBR 材料的疲劳应变极限提升可达约 2×甚至 ~2.75×(不同测试方法 & 平均应变条件下)。也有工作提出一个直观“阈值”:长度 ≥ 2 μm 的夹杂数量与线材旋转弯曲疲劳强度呈明显相关。

再进一步,10^9 周期层面的旋转弯曲疲劳研究也显示:在医用级镍钛里,一旦有裂纹萌生,“短裂纹”阶段非常短,很快就达临界尺寸并发生失效——这也是为什么我们对“萌生点”(夹杂)的执念要强一些。

ps:同样的材料,加载均值应变、预压缩历史也会改变疲劳表现(高压缩预应变会拉低疲劳寿命),做寿命图时别忽略历史工艺的“影子”。

腐蚀/镍析出:小坑口,大问题

夹杂旁的基体往往组织/成分不均,容易形成微电偶,在极化测试里更早发生点蚀/击穿;即使做了电解抛光(EP),“夹杂有多大”依旧是决定性因素——有数据表明,当平均夹杂直径超过约 8 μm时,EP 镍钛更容易在循环极化里发生击穿;相反,夹杂面积分数 <0.1%的样品,耐蚀性能显著更稳。耐蚀性差时,镍释放与局部炎症风险自然随之上升。

三、它们从哪来?哪几步最关键

冶炼源头:VIM 阶段可能引入 TiC;氧、氮来源于原料与炉内残余气体;后续VAR / EBR能进一步净化,但不同厂家的“高纯/ELI/HP”路线差异很大。(据说国内西安某熔炼厂家的H721可以把夹杂控制在极低水平,O/C和NMI远低于ASTM F2063的上限要求)

加工放大:拉拔与轧制会把颗粒“拉细拉长”成串状夹杂,在受弯/扭区域形成长条形应力集中。

表面/外来颗粒:机加工、清洗、热处理、激光切割后,表面也可能“沾”上外来夹杂,这类更容易直接作为表面裂纹的起点。

四、研发的我们能做什么?

1)采购与来料阶段

要求并核对 ASTM F2063 符合性(含相变温度、化学成分、夹杂清洁度条款),索取熔炼路线与气体/间隙元素(O、C、N)的控制数据;对“高纯/ELI/HP”批次单独建档。

2)工艺与表面

电化学抛光(EP)+ 钝化:EP 能移除表面微缺陷、缓解应力集中、提升耐蚀/疲劳表现,但不能消灭深部夹杂,所以它是“最后一道表面减载手段”,不是万灵药。

3)设计与验证

将“尺寸限值”写入规范

五、和供应商怎么对齐?你可以这样问

1)你们这炉是 VIM+VAR还是 VIM+EBR/其他?相应的O/C/N典型值和波动范围能否给一个近 12 个月的统计。

2)ASTM F2063里的夹杂评估,你们是在哪一截面尺寸做的?如果我们需要复验,能否按同方法复现?

3)对“高纯/ELI/HP”批次,你们有疲劳对比数据吗?能否提供代表性曲线。

六、分享研发的典型误区

1)“电抛做漂亮了,就安全了”?

No,EP 对表面很好,但对深部夹杂无能为力;裂纹一旦从里层起步,表面多亮也没用。

2)“材料差不多,工艺能救”?

No,材料清洁度是一票否决级别,后续工艺只能锦上添花,很难“起死回生”。高纯路线带来的疲劳提升已经被多项研究反复证实。

七、惯例

你们团队在批量疲劳里,遇到过“就是有个别样件突然断裂”的情况吗?事后复盘是定位到夹杂了吗?

1)欢迎同行斧正,欢迎分享给身边的同事,一起把“夹杂尺寸/数量 → 设计与放行标准”这条链条补齐。

2)本文涉及到的参考文献,请扫码或加V分享。

文章来源:医械研发

文章内容仅供知识交流分享使用,如涉侵权请联系我们删除。