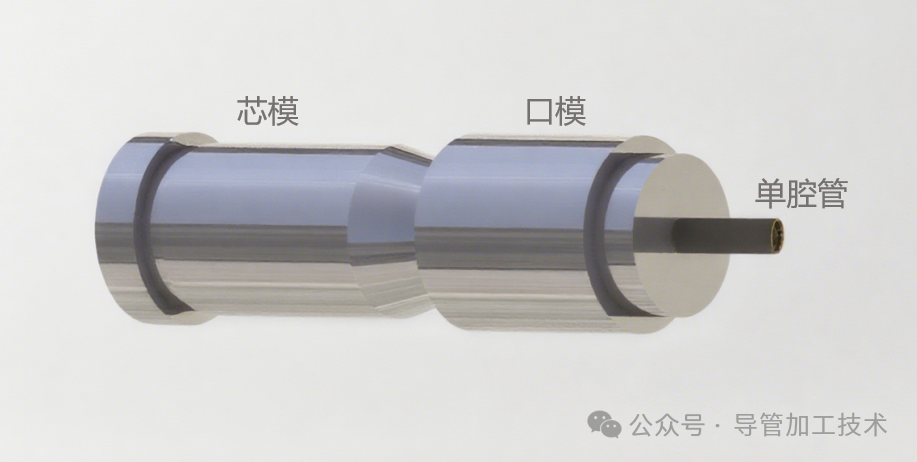

上海医疗器械博览会了解到,医疗导管(如导引导管,微导管,泌尿导管等)产品性能与单腔挤出管的精密性息息相关,而单腔管的精密性核心依赖挤出模具设计,本文将剥离挤出模具的复杂外壳,聚焦核心零件的设计本质

—芯模(定内径)与 口模(控外径) 的设计。(注:本文不涉及模体、分流器等其他模具部件。)

二者通过拉伸比(DDR)、拉伸平衡比(DRB)、成型段长度、收敛角度 四大参数,协同调控熔体的 口模膨胀、冷却收缩、流动对称性 等特性,直接决定管材的尺寸精度、力学性能与表面质量。本文从物理机制(补充术语解析)、材料适配到实操方法,构建单腔管模具的量化设计体系。为医疗导管工程师提供一套可量化、可复现的挤出芯模与口模设计指南。

一、医疗(单腔管)挤出模具设计核心参数

1.1拉伸比(DDR,Draw Down Ratio):尺寸波动的 “补偿公式”

公式与物理机制

拉伸比用于补偿熔体三重尺寸变化:

口模膨胀(出口膨胀):熔体从口模挤出瞬间,因高分子链弹性回复,尺寸瞬间放大(如 PEBAX 材料膨胀更明显);

冷却收缩:熔体离开口模后,经冷却定型,温度下降导致分子链紧密排列,尺寸缩小;

牵引拉伸:后续牵引设备的拉力,进一步使管材尺寸缩小。

材料DDR适配与性能影响(表1)

| 管材类型 | 熔体粘度 | 典型材料 | 壁厚范围(mm) | DDR 推荐值 | 核心控制目标 | 风险提示 |

| 普通单腔管 | 高粘度 | PA12、TPU 95A | ≥0.5 | 1.2-1.6 | 避免壁厚不均 | DDR>1.6:易出现内壁褶皱 |

| 中粘度 | TPU 90A、PEBAX 72D | 0.3-0.5 | 1.5-2.0 | 平衡拉伸效率与取向度 | DDR>2.0:断裂伸长率下降 | |

| 低粘度 | LDPE、PEBAX 40D | ≥0.5 | 1.8-2.2 | 利用低粘度流动性,提升生产速度 | DDR>2.2:外径波动增大 | |

| 介入类薄壁管 | 高粘度 | PEBAX 63D、TPU 85A | 0.1-0.3 | 2.0-3.0 | 细化晶区,提升尺寸精度 | DDR>3.0:需匹配高频冷却 |

| 低粘度 | PEBAX 55D、TPU 80A | 0.05-0.1 | 3.0-5.0 | 利用高拉伸降低壁厚,实现微型化 | DDR>5.0:易发生 “拉断”(牵引不稳定) |

参数偏离对单腔管性能影响:

DDR过小 → 补偿不足,管材尺寸偏大(如外径超公差);

DDR过大 → 牵引过度,壁厚变薄,力学性能恶化。

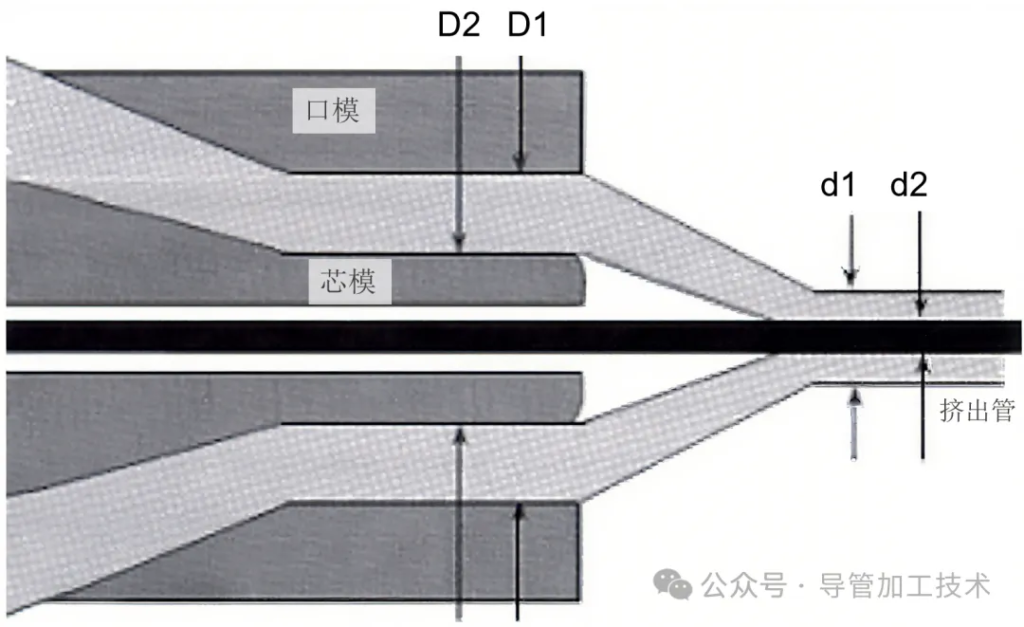

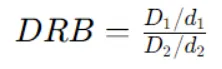

1.2拉伸平衡比(DRB,Draw Down Ratio Balance):壁厚均匀的 “天平”

公式与物理机制

(理想状态:口模/ 芯模直径比 ≡ 管材内外径比)

DRB通过匹配熔体流动对称性,避免因口模 / 芯模比例与管材收缩比例失配,导致 熔体偏流(如外层流速快、内层慢,类似河流中间快、岸边慢的现象),最终造成壁厚不均。

DRB控制标准与性能影响(表2)

| 材料粘度 | 管材类型 | 壁厚范围 | 典型值 | 实现条件 | 失效模式 |

| 低粘度 | 微小薄壁管 | ≤0.2mm | 1.01~1.07 | 牵引速度≥,急冷水温 | 无明显缺陷 |

| 常规薄壁管 | 0.2-0.5mm | 1.02~1.05 | 冷却长度充足 | 无明显缺陷 | |

| 厚壁管 | ≥0.5mm | 1.0~1.03 | 成型段间隙过小 | 偏流导致内壁褶皱 | |

| 高粘度 | 微小薄壁管 | ≤0.2mm | 1.01~1.04 | 收敛角≤40°,避免熔体滞留 | 无明显缺陷 |

| 常规薄壁管 | 0.2-0.5mm | 1.01~1.03 | 模具温度精准控制 | 偏流导致爆破压力下降 | |

| 厚壁管 | ≥0.5mm | 1.0~1.02 | 配备熔体齿轮泵 | 严重壁厚不均(报废率>30%) |

参数偏离对单腔管性能影响:

DRB偏离 → 壁厚差超标区域,爆破压力下降,力学性能离散性增大。

1.3成型段(Die Land):尺寸定型的 “时间窗口”

物理机制

成型段是口模与芯模的平行段长度,为熔体提供定型时间:

高粘度材料(如PEBAX72D,分子链缠结更严重)需更长冷却时间固定尺寸;

低粘度材料(如LDPE,分子链更松散)定型更快。

若成型段过短,熔体未充分定型就离开模具,易出现尺寸波动;若过长,熔体受剪切作用过强,表面可能出现鲨鱼皮纹理(周期性粗糙纹路,属于熔体破裂的轻度表现)。

材料成型段适配与性能影响(表3)

| 熔体粘度 | 典型材料举例 | 成型段长度(mm) | 间隙比(成型段长度/ 口模间隙) | 设计逻辑 |

| 高粘度(≥8000mPa·s) | PA12、PEBAX 72D、TPU 95A | 20-26 | 8-10:1 | 长滞留时间补偿高弹性回复 |

| 中粘度(3000-8000mPa·s) | TPU 90A、PEBAX 63D | 15-20 | 6-8:1 | 平衡定型效率与分子取向 |

| 低粘度(≤3000mPa·s) | LDPE、PEBAX 40D、TPU 80A | 10-15 | 4-6:1 | 短滞留降低剪切发热风险 |

参数偏离对单腔管性能影响:

过短→定型不足,单腔管尺寸波动;

过长→剪切过大,熔体破裂,单腔管表面性能变差。

1.4收敛角度:熔体流道的 “导流槽”

物理机制

收敛角度是熔体从分配腔进入成型段的过渡斜面角度,决定流速分布:

角度过小→流速慢(生产效率低);

角度过大→流道内形成湍流(类似水流撞击陡坡,导致熔体混合不均,产生气泡、壁厚差),甚至引发熔体破裂(严重时管材表面出现孔洞、开裂)。

材料收敛角度适配与性能影响(表4)

| 熔体粘度 | 典型材料举例 | 收敛角范围 | 设计逻辑 | 性能风险控制 |

| 高粘度(≥8000mPa·s) | PA12、PEBAX 72D、TPU 95A | 35-42° | 小角度降低剪切速率,避免发热降解 | 角度>45° 易引发湍流,气泡率↑ |

| 中粘度(3000-8000mPa·s) | TPU 90A、PEBAX 63D | 45-50° | 平衡流速与稳定性 | 角度<40° 导致流速降低,效率↓ |

| 低粘度(≤3000mPa·s) | LDPE、PEBAX 40D、TPU 80A | 55-60° | 大角度提升流速,防止熔体滞留 | 角度<50° 可能导致管壁厚度不均 |

参数偏离对单腔管性能影响:

过小→生产效率下降,能耗增加;

过大→湍流导致壁厚差,甚至熔体破裂(报废率↑)。

1.5模具材料选择:参数生效的 “基石”

医疗管对模具表面粗糙度(Ra≤0.05μm)、耐磨性、耐腐蚀性要求严苛,核心材料及适配逻辑如下表,其特性直接影响参数设计的极限(如高精度模具允许更窄的 DRB 偏差):

模具材料选择表(表5)

| 模具材料 | 标准牌号 | 适用导管类型 | 表面处理 | 核心优势 | 对管材的影响 |

| 083 钢 | Uddeholm Swepax ESR | 透明 / 精密管 | 超精磨(Ra≤0.01μm) | – 超精磨后表面粗糙度小- 长期生产尺寸磨损小,寿命长 | – 管材内壁镜面效果- 精密管(如导丝导管)尺寸公差小 |

| 氮化钢 | 316 不锈钢 | PVC/PVDF 管 | 氮化 + 抛光 | – 耐 PVC 增塑剂腐蚀(寿命比普通钢长 5 倍)- 表面极性匹配 PVC,减少熔体滞留 | – 管材内外表面无 “熔体碳化斑点”- 耐蚀性测试(5% NaCl 浸泡 72h)无腐蚀痕迹 |

| 344 钢 | H13 – 热作钢 | PEEK / 高温管 | 氮化 + DLC 涂层 | – 400℃连续生产 PEEK 管不变形- 牵引阻力降低 40%,适合薄壁管高速拉伸 | – 高温管材(如 PEEK 支架输送管)尺寸稳定性高- 内壁摩擦系数小,导丝通过性提升 |

| 311 钢 | P20 – 预硬钢 | 普通输液管 | 电抛光 + 钝化 | – 模具加工周期短 30%(无需淬火)- 成本仅为 083 钢的 1/3 | – 普通输液管表面粗糙度 Ra≤0.3μm(满足 GB/T 15810 标准)- 生产效率高 |

二、医疗(单腔管)挤出模具设计实操指南

2.1核心参数使用方法速查表(调试指南)

| 问题场景 | 关联参数 | 快速定位逻辑 | 调整方向(按优先级排序) | 调整量化范围 | 注意事项 |

| 外径偏大(+0.05mm 以上) | DDR、成型段 | 1.DDR 补偿不足 2.成型段过短导致定型不足 | 1. 调大 DDR 0.1-0.22. 延长成型段 5-10mm | DDR 从 1.5→1.6成型段 20→25mm | 软料(≤45D)优先调 DDR,硬料优先调成型段 |

| 壁厚不均(周向差≥0.03mm) | DRB、收敛角 | 1.DRB 偏离 2.收敛角过大导致湍流 | 1. 校准 DRB 至 ±0.02 内2. 减小收敛角 5-10° | DRB 从 1.07→1.03收敛角 55°→50° | 高粘度材料(如 PA12)需同步检查模具同心度 |

| 表面鲨鱼皮纹理 | 成型段、收敛角 | 1.成型段过长导致剪切过度2.收敛角过小流速不均 | 1. 缩短成型段 3-5mm2. 增大收敛角 3-5° | 成型段 24→21mm收敛角 38°→41° | 需配合熔体温度下降 5-10℃(避免降解) |

| 爆破压力不达标 | DDR、DRB | 1.DDR 过大导致壁厚过薄 2.DRB 偏离致薄弱点 | 1. 调小 DDR 0.1-0.22. 校准 DRB 至 ±0.03 内 | DDR 从 2.0→1.8DRB 从 1.07→1.04 | 需同步检查牵引速度(波动≤1%) |

| 生产效率<1m/min | 收敛角、成型段 | 1.收敛角过小流速慢2. 成型段过长阻力大 | 1. 增大收敛角 5-10°2. 缩短成型段 5-10mm | 收敛角 40°→45°成型段 20→15mm | 软料(≤45D)优先调收敛角,硬料谨慎缩短成型段 |

| 内壁出现褶皱 | DDR、成型段 | 1. DDR 过大拉伸过度 2. 成型段间隙过小 | 1. 调小 DDR 0.2-0.32. 增大成型段间隙 0.1-0.2mm | DDR 从 3.0→2.7间隙 4mm→4.2mm | 需检查芯模温度(应比口模低 5-10℃) |

附:

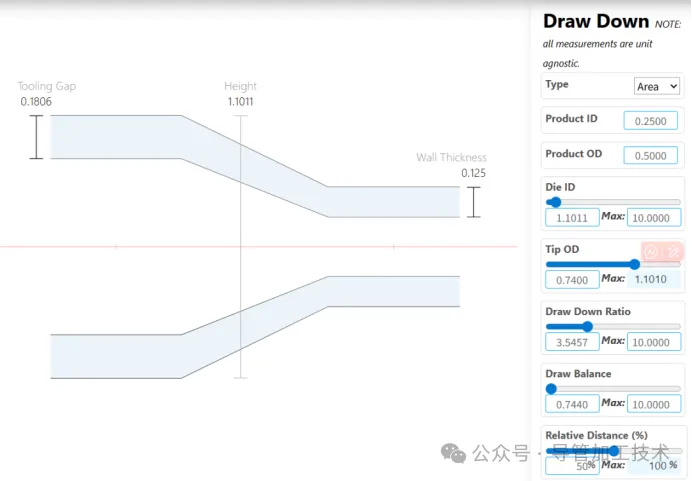

DDR和DRB推荐计算工具如下,该工具可直接计算。工具链接https://guill.com/resource/calculators/ddvis/

2.2三维协同逻辑:材料 – 参数 – 性能的 “共振”

参数- 质量协同:通过 DDR 补偿尺寸波动,DRB 保障壁厚均匀,成型段与收敛角控制定型质量,实现小尺寸导管壁厚偏差≤±0.01mm,大尺寸≤±0.03mm;

材料 – 场景协同:依据导管材料(PEBAX®、TPU 等)和加工环境(腐蚀、高温),从 083、316 等钢种中精准选型,平衡精密性、耐蚀性、成本;

尺寸 – 性能协同:小尺寸聚焦 “高精度”(长成型段、小收敛角),大尺寸侧重 “高效率”(短成型段、大收敛角),最终实现表面缺陷率<0.5%,爆破压力波动<5% 的医疗级品质。

当管材出现尺寸超差、壁厚不均、表面粗糙(鲨鱼皮)、气泡等问题时,可按表中 “调整逻辑” 反向推导参数优化方向,快速定位解决方案(如表面粗糙→优先检查成型段长度和收敛角度)。

三、总结与展望

本文构建“核心参数+ 材料适配 + 实操指南” 的单腔管模具设计体系,通过补充 口模膨胀、熔体偏流、鲨鱼皮纹理 等,降低专业门槛。而对于多腔导管(如双腔、三腔等)的模具设计面临更为复杂的挑战 —— 不仅需平衡各腔道的独立尺寸精度,还需解决多腔流道间的熔体干扰、压力协同、壁厚匹配等特殊问题,其流道布局逻辑、参数耦合关系与单腔设计存在显著差异。因此,关于多腔医疗导管挤出模具(芯模与口模)的设计思路、关键参数与工程实践,将在后续单独成文详细探讨。

注:文中公式及数据基于医疗管挤出工艺共性规律,实际应用需结合具体材料、设备微调。

文章来源:导管加工技术

文章内容仅供知识交流分享使用,如涉侵权请联系我们删除。